ALCHYMISTI Z BOLATIC

Kolik metrů polyamidového vlákna může vůbec být v takovém šedesátimetrovém laně? Stovky? Možná to budou spíše kilometry, napadlo mě, když jsem procházel – raději mírně sehnutý, abych se do výroby lan nezapletl až příliš – pod proudem těch tenoučkých, téměř průhledných žilek, které mi ve světle zářivek uháněly nad hlavou. Před koncem mé návštěvy ve slezských Bolaticích, malé obce ležící zhruba na půli cesty mezi Opavou a Ostravou, jsem se to dozvěděl. Vlastně se z mého dotazu vyklubala docela hezká matematicko-rozplétací úloha, která na nějakých deset minut plně pohltila vývojáře Víťu. Ale popořadě.

Napřed mě zajímalo, jestli je vůbec na lezeckých lanech ještě co vyvíjet – kam se dál posouvat. Podle Víti rozhodně ano. Hlavně odolnost se dá pořád zlepšovat. Což se mu loni v případě nových dvojčat nazvaných Master PRO 7.6 podařilo. I když tak trochu náhodou. Původně se totiž pokoušel vyvinout vůbec nejtenčí jednoduché lano. Jenže, jak mi Víťa ihned vysvětluje, vymyslet lano není jako napsat počítačový program, u kterého okamžitě vidíš, jestli výsledek tvé práce funguje, nebo ne: „To si spíš tak hraješ. Protože u textilu, a u lan obzvlášť, se přidání nebo ubrání materiálu nikdy neprojeví tak, jak bys čekal.“ Když mi celý proces popisuje, zní to spíše jako alchymie – zvýšením či snížením množství té nebo oné substance hledáš vzácný soulad mezi opletem a jádrem. „Přidáš v opletu trochu materiálu a myslíš si, že lano logicky musí vydržet více pádů. Jenže tak to vůbec není. Můžeš přidat materiál a počet pádů ti půjde dolů,“ usměrňuje mě do reality vývoje Víťa.

Objevuje se tedy při vývoji lana hodně slepých cest? „Jo, fest! A nejhorší je, že to všechno trvá. Třeba jenom dva týdny ti zabere, než vyrobíš vzorek. A pak ho odneseš na zkušebnu a nevyjdou ti pády.“ Což potom znamená začít zase od začátku – na kancelářské židli, za monitorem počítače, na kterém si Víťa rozklikne program SAP, v něm vytvoří nový projekt a vypíše si materiál. Ve výrobě, roztroušené v několika halách ohromného bolatického areálu LANEX, pak zadá zakázky na seskání a vysrážení polyamidových vláken přesně podle svých představ. Po zhotovení výsledky práce svých kolegů a kolegyň posbírá a vyrazí na pletárnu, kde si na základě nového postupu sám uplete další vzorek. Vyjde to tentokrát?

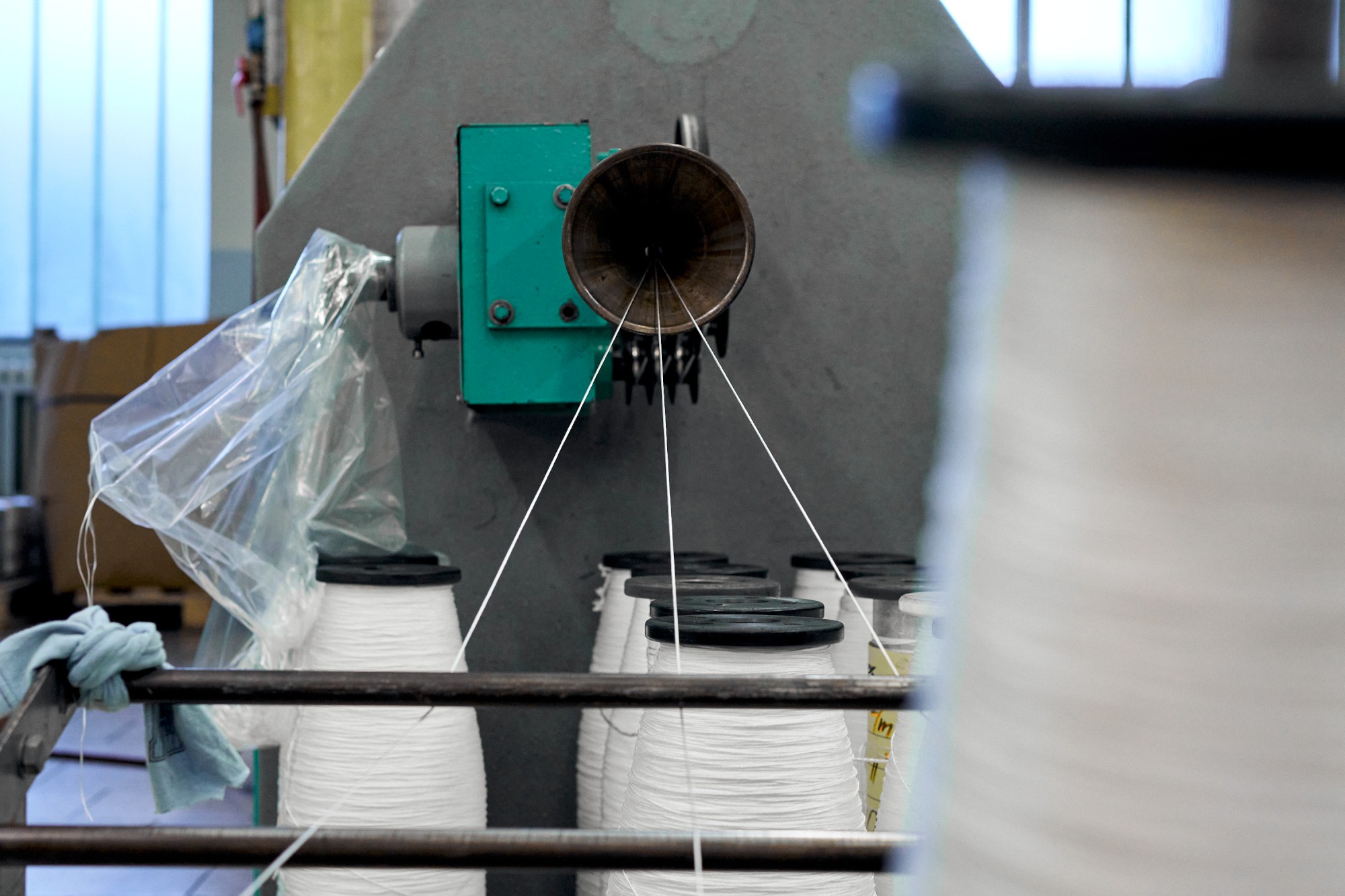

Vývojář Víťa kontroluje skaní přízí

Při snažení o ono nejtenčí jednoduché lano už při třetím pokusu Víťa zjistil, že mimoděk objevil perfektní půlku: „Na světě dneska neexistuje poloviční lano, které má průměr pod osm milimetrů a zároveň vydrží víc jak deset pádů.“ Jeho nový objev na zkušebně v Bolaticích vydržel pádů dokonce dvanáct. A jako bonus má navíc perfektní „handling“ – představ si to jako pocit, který vyvolává lano v rukou. Což ostatně představuje další směr, v němž se Víťa snaží s lany laborovat. „To už je ale úplné finále vývoje. Podle toho, jak na stroji utahuješ oplet, se lano stává tvrdším nebo měkčím,“ říká, zatímco se natahuje k polici nad pracovním stolem pro kus strakatého zeleného lana: „Teď si třeba takhle hraju se zákruty. Tohle lano je sice tvrdší, ale zase vydrží úplné šílenosti.“ Mohlo by se tedy jednou stát ideální volbou na písek. Nicméně na uvedení do všedního lezeckého života si musí zrovna tenhle kousek ještě chvíli počkat. Jeho vývoj dosud není u konce a hlavně: po sérii testů ve vlastní zkušebně a ověření v externí akreditované zkušebně, způsobilé pro udělování certifikací, vždy následují měsíce a měsíce používání v ostrém nasazení.

Právě u Víťou vyvinutých polovičních lan se v realitě letních i zimních hor potvrdilo, že vydrží opravdu hodně. Adam Kaniak, člen slovenské reprezentace, na nich odlezl sto dvacet zimních délek, přes léto je pak měsíc používal v Chamonix a když se lana vrátila zpátky to Bolatic, byla obě jen mírně ochlupacená. „Prý by na nich ještě lezl,“ doplňuje Víťa zkušenosti z testování. A podobně dávají nově vyvinutým lanům zabrat třeba i Ján Smoleň, Petr „Pjotr“ Vícha, Jirka „Django“ Jaroň a Radek „Zoban“ Lienerth, kteří je vždy vrací s precizní zpětnou vazbou.

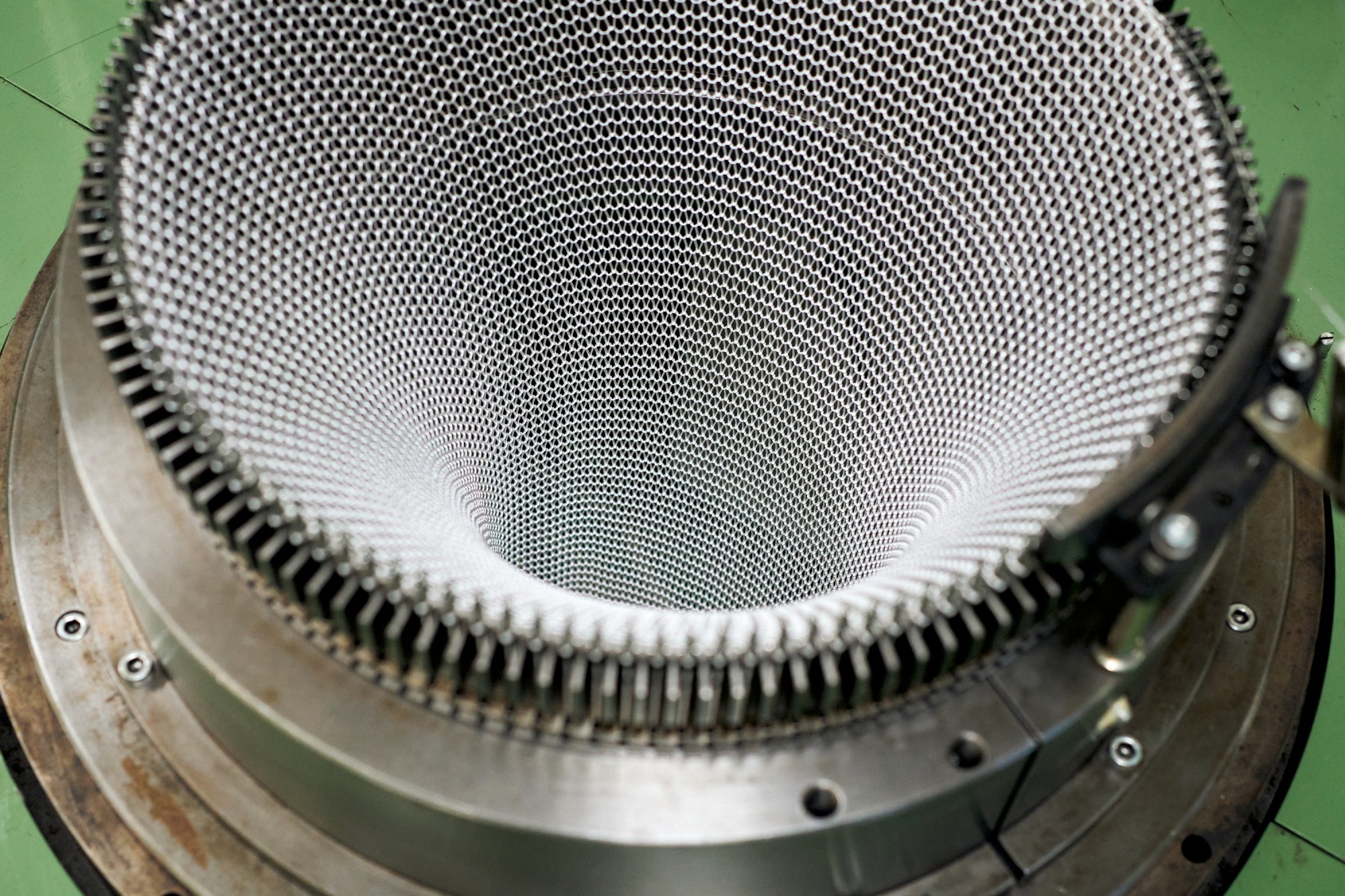

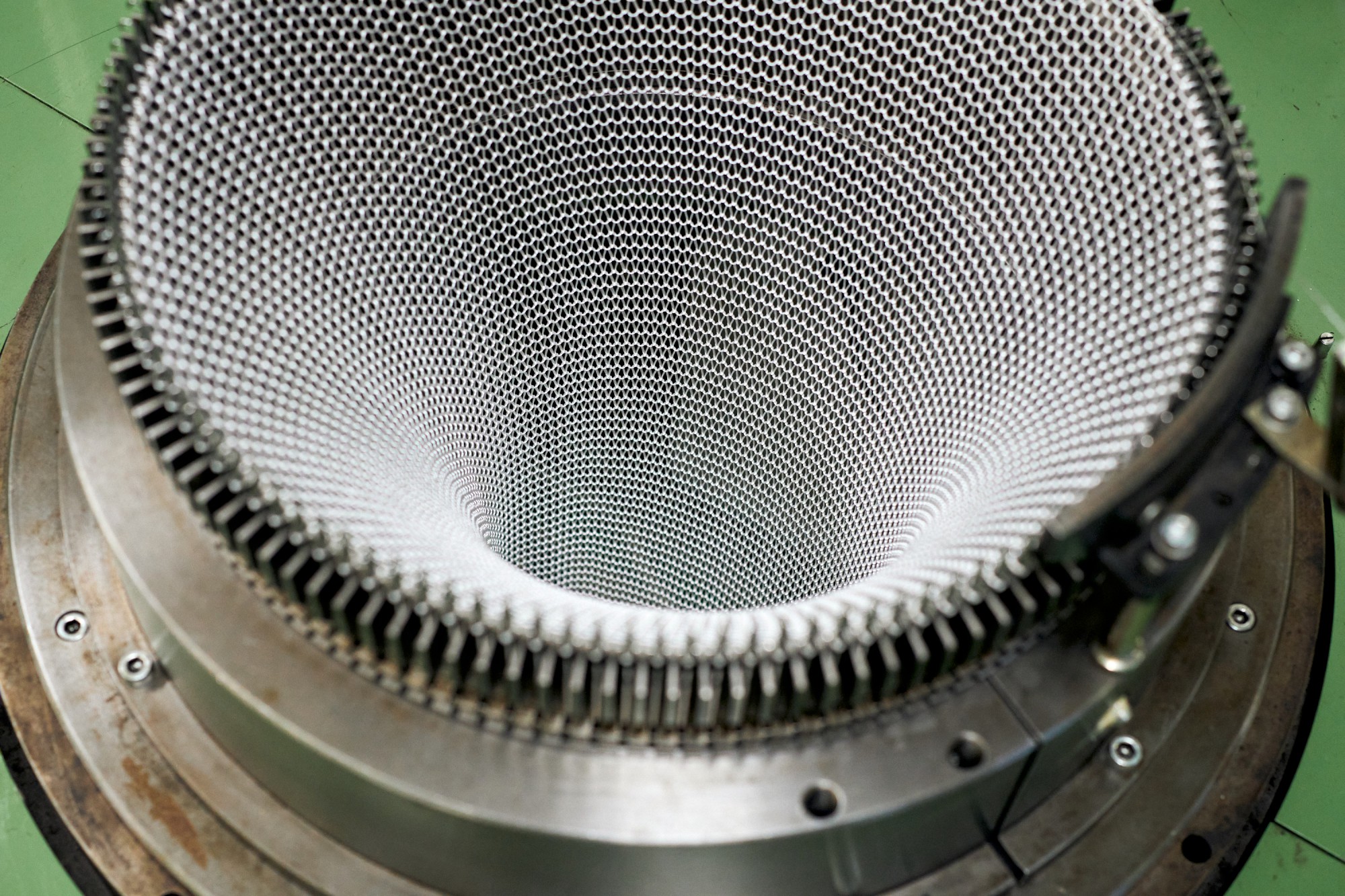

Detail pletení punčochy, ze které později vznikne oplet lana

KONKURENCE V ŠANONU

K vývoji samozřejmě patří také bedlivé sledování konkurenčních produktů. „Zjišťujeme, že všichni řeší úplně stejné problémy. Třeba uděláš krásně měkké lano, ale rychle ti odejde oplet,“ vysvětluje Víťa a bere do rukou naditý kancelářský pořadač, ze kterého se už skoro sypou ven nařezané kusy lan od všemožných jiných značek. „Nebo posuv opletu – s tím taky bojují všichni.“ V Bolaticích se s touto věčnou problematikou popasovali vývojem vlastní „slepovací“ technologie TeFIX® a systémem SECURE, kdy je duše lana opředená dalším drsnějším vláknem, které čistě na principu tření zabraňuje opletu v posuvu. „Každopádně bys měl pořád lézt na střídačku na obou koncích, abys posouvání opletu a taky kroucení lana předešel,“ přidává dobrou radu Víťa.

A jak by mělo vypadat takové ideální lano? „Průměr 9,8 milimetrů, ale hmotnost polovičního,“ zapojuje se do debaty druhý vývojář Petr: „Ale to s dnešními materiály už prostě neuděláš.“ Trend snižování hmotnosti, zdá se, narazil v posledních letech na své limity. Minimálně dokud se neobjeví nové převratné vlákno, které nahradí současný extrudovaný polyamid, nebo nějaký vizionář nevymyslí odlišný způsob, jak se stávajícím materiálem pracovat, hmotnost se směrem dolů nijak zásadně nepohne. „Všichni výrobci lan používají vlákna ze stejného materiálu,“ vysvětluje Petr a dodává, že v Evropě funguje pouze omezený počet dodavatelů polyamidu. Jak se bude tvé lano chovat je tedy dáno především postupem výrobce – třeba procedurou srážení nebo povrchovými úpravami.

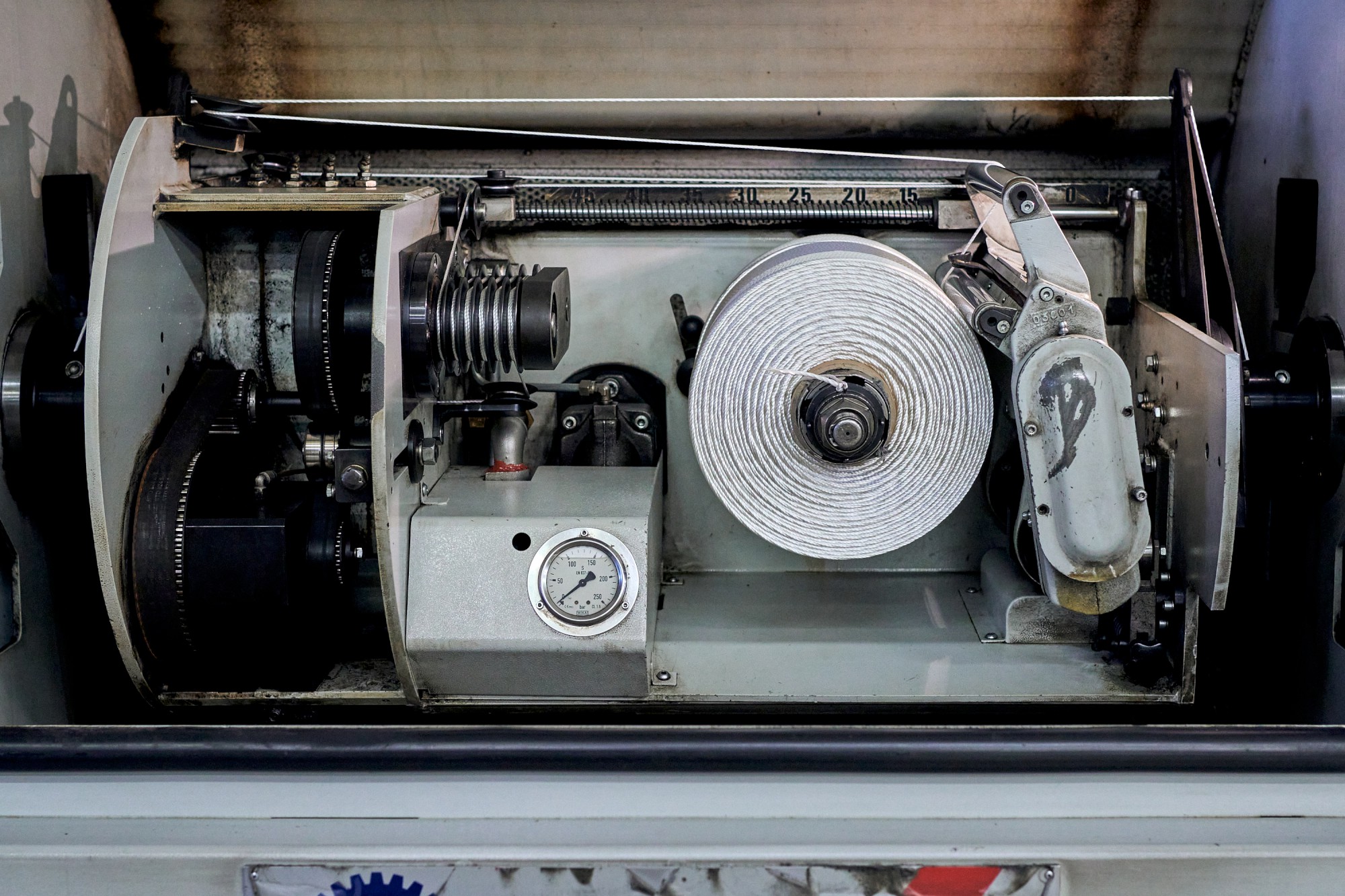

Pletení vláken pro jádro lana

Ono srážení vůbec představuje prazvláštní proces, který má na konečné vlastnosti lana nemalý vliv. Tady v Bolaticích se srážení odehrává v místnosti připomínající tak trochu garáž. Venku před rolovacími vraty stojí velké papírové bedny se spletenými vlákny a jejich popisky „na autoclav“ a „po autoclavu“ napovídají, že uvnitř by přece jen nějaké auto mohlo stát. Autoclav ale připomíná spíše ponorku. A vlastně to je takový ohromný papiňák, přičemž kombinace teploty, tlaku a vlhkosti v jeho nitru určuje, jaké lano následně z vysrážených vláken upleteš. Když se při alchymistických pokusech netrefíš, pak možná i takové, které se přetrhne už při třetím pádu – a můžeš začít znova.

Zkušebna je ostatně hned vedle. A jsou to pořádné šlupky, které testované lano dostává. „Oproti zkušebně jsou pády na skále nic,“ dodává Petr a pokračuje: „Dřív každý při nákupu lana řešil, kolik vydrží pádů. Dnes už tomu lidi více rozumí, takže nikdo nehrotí, že má lano jenom šest pádů.“ Ani ten největší pád na skále se totiž zdaleka nepřibližuje tomu normovanému, který lano absolvuje při testování. A aby se dostalo do prodeje, musí lano takových normovaných pádů vydržet alespoň pět. „Každopádně, kdybych hodil tlamu třeba patnáct, dvacet metrů, asi bych lano nechal těch pět minut zrelaxovat,“ přidává opatrnější pohled Víťa. Díky dynamickému prodloužení se totiž lano při pádu natáhne a dokud v něm budeš viset, v nataženém stavu také zůstane. A i po plném odlehčení chvíli trvá, než se lano vrátí do svého původního stavu.

Pletárna – tady výroba lana směřuje do finále

KILOMETRY A KILOMETRY VLÁKNA

Řekneš si: „Lano – kus špagátu.“ Jenže jak zjišťuju, s takovým špagátem se dají dělat ještě další – a nebojím se použít to slovo – fascinující věci. Petrovi třeba leží na stole tenká odsedávací smyčka, jejíž délku si nastavíš prostým zatáhnutím a bez jakýchkoliv mechanických součástek. Zatím na ní ještě pracuje. „Funguje to na principu tření,“ říká Petr a vysvětluje mi, jak funguje záplet na lanech z vysokopevnostních vláken. Načež ze svazku klíčů sundává textilní karabinu! Respektive jedná se o takzvaný „soft shackle“, který se používá hlavně při jachtingu místo šeklů kovových. Každopádně šestimilimetrová smyčka, z níž je Petrův textilní šekl vyrobený, má při nižší hmotnosti naopak vyšší nosnost než klasická kovová karabina. Samozřejmě – nemůžeš se přes něj nechat spouštět a přijdeš ještě na další limity použitelnosti. Ale možná by se v lezecké realitě našly i možnosti uplatnění. Každopádně, zatím tahle textilní karabina zůstává jen přívěskem na Petrových klíčích.

A teď, před koncem, zdá se, nadešel čas na otázku, která se v mé hlavě zrodila, když mě Víťa provázel výrobou: „Kolik metrů polyamidového vlákna je v šedesátimetrovém laně TENDON Master 9.7?“ A není to jen prostá násobilka. Protože zapleteš-li do sebe tři metrové kusy vlákna, výsledná délka nebude právě jeden metr, ale naměříš řádově o centimetry méně. Každopádně Víťa tohle zadání bere zcela vážně a popravdě, chvílemi u toho vypadá stejně zapáleně, jako malý kluk hrající si s vláčky. Stříhá, krátí, rozplétá, měří, násobí, sčítá a zase násobí. Výsledek? Jeden metr jádra pojme zhruba 210 metrů vlákna, metr opletu pak dalších 221 metrů. Překvapivě malý rozdíl v množství materiálu pro objemnější jádro a subtilnější oplet je dán vyšší gramáží vstupního vlákna používaného v jádře. A nakonec to tedy dělá 26 kilometrů extrudovaného polyamidového vlákna v šedesátimetrovém laně. To je zhruba tolik jako vzdálenost z Bolatic do centra Ostravy. Kdo by to tam hledal, že?

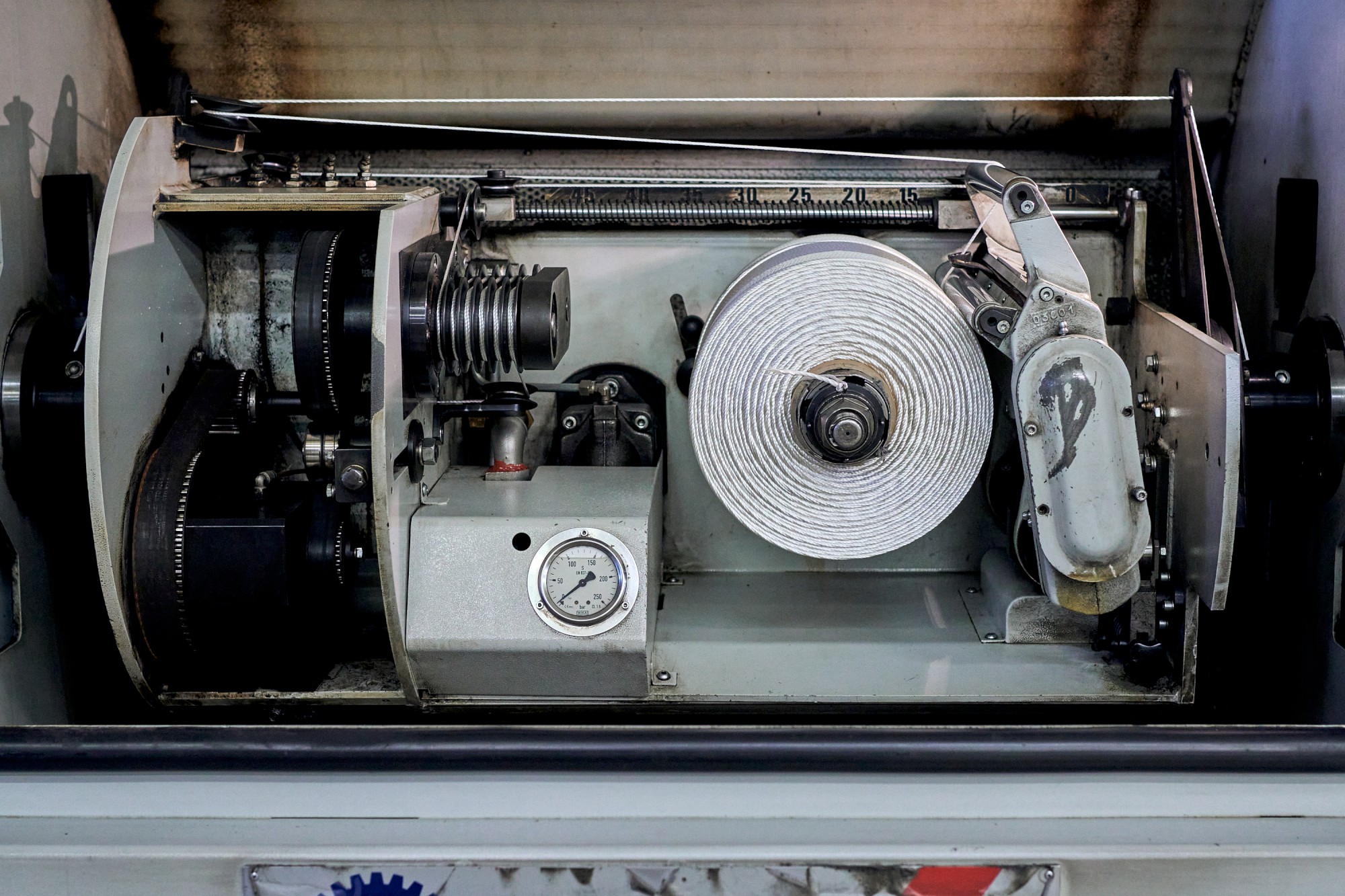

Pletací stroj – neskutečné, v jaké rychlosti se vše odehrává

Text a foto: Honza Navrátil

Vyšlo v Montaně 198 (2/2022)

Komentáře (0)

U tohoto článku není žádný komentář.

Komentáře může vkládat pouze přihlášený uživatel.